CNC Portalfräse Eigenbau (Teil 1)

Inhalt

Inspiration, Nützliche Links

Bei der Planung meiner CNC habe ich mich zum Teil an der AVID-CNC orientiert. Weiters an den Videos von Making Stuff, Arctic SeaCamel und Marius Hornberger .

Beschreibung

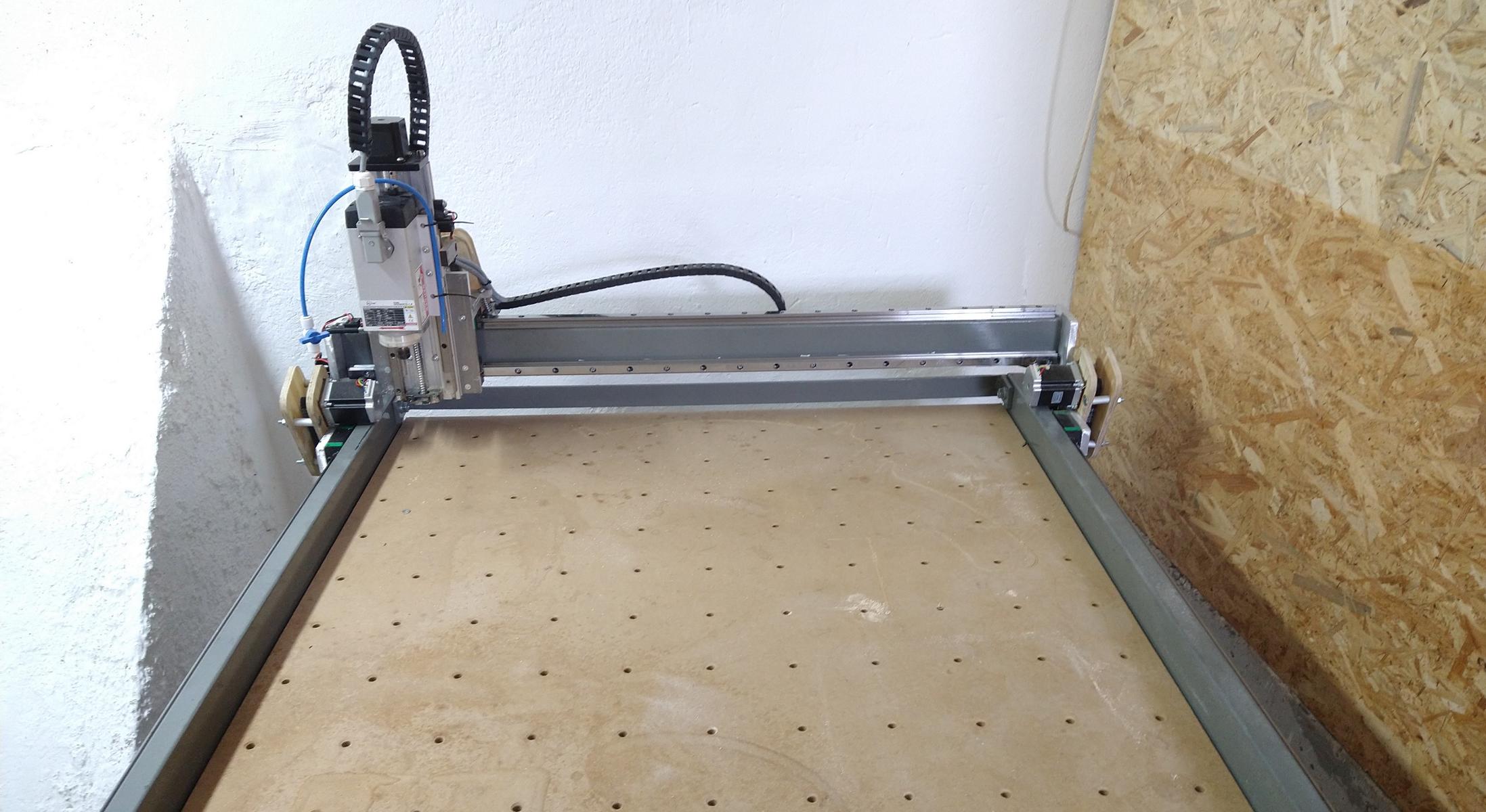

Schon länger wünsche ich mir einen größeren Ersatz für meine Stepcraft D620 (Arbeitsfläche ca. 40x60cm). Da mir die größeren Fräsen zu teuer sind, habe ich beschlossen diese selber zu bauen. Arbeitsfläche sollte ca. 80x120cm sein, dazu ein guter Kompromiss zwischen Genauigkeit und Preis. Deshalb habe ich mich für Zahnstange anstatt von Kugelumlaufspindeln entschieden, da hier viel Geld eingespart werden kann. Als Linearführung habe ich mich für HGH20-Führungen entschieden, diese waren bei Vevor relativ günstig.

Nach einigen Fräsversuchen, bin ich mit der Fräse sehr zufrieden. Wiederholgenauigkeit von ca. 0.5mm sind für mich ausreichend. Auch erste Versuche in Aluminium funktionierten. Der detaillierte Baubericht ist unten aufgeführt. Einen Teil2 zur Fertigstellung wird es als seperaten Beitrag geben.Bauteile, Links, Kosten

Mechanik

Stahl

Den Stahl habe ich von einem lokalen Händler gekauft. Gesamtpreis ca. 100€

- Rechteckprofile:

- 80x30x3mm ca. 3.5m

- 40x30x2.5mm ca. 15m

- Flachstahl

- 40x8mm ca. 3m

Aluminium

- 8mm und 12mm von CNC-Shop ca. 250€

Linearführungen

- 2x HGH20 1500mm mit 4 Lagerblöcken von Vevor: 102,99€

- 2x HGH20 1200mm mit 4 Lagerblöcken von Vevor: 106,99€

Zahnstange und Zahnräder

- 3x Zahnrad M1 26 Zähne von CNC Profi: 14,85€

- 2x Zahnstange M1 2m von CNC Profi: 55,90€

- 1x Zahnstange M1 1m von CNC Profi: 9,95€

- 3x Zahnriemenrad HTD-3M 20 Zähne von CNC Profi: 20,85€

- 3x Zahnriemenrad HTD-3M 48 Zähne von CNC Profi: 31,65€

- 3x Zahnriemen HTD-3M 351mm von HC-Maschinentechnik 21,18€

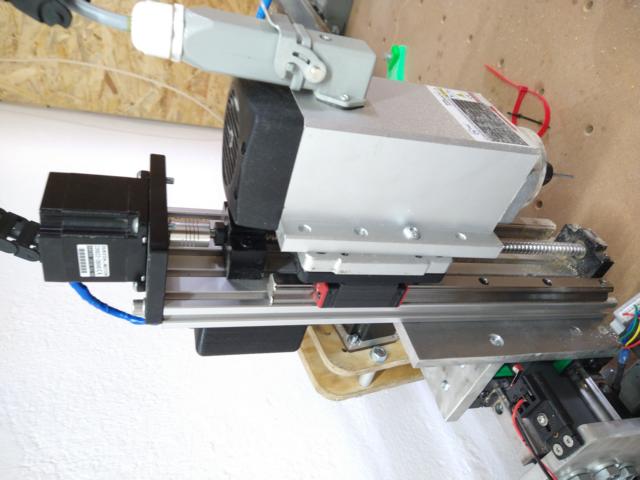

Z-Achse

- gebraucht auf Ebay-Kleinanzeigen: 105€

Zubehör

- Schrauben, Beilagscheiben und Muttern von Schraubenking ca. 120€

- 20x Kugellager 608 von Amazon 10,07€

Elektronik

Motoren und Treiber

- 3x Nema23 1.9Nm Motoren von Amazon: 81,66€

- 1x Nema23 1.26Nm Motor von Amazon: 23,99€

- 4x Schrittmotortreiber 0,5 - 4A von CNC Profi: 47,80€

Steuerung

- Estlcam-Software von Estlcam: 49,00€

- Estlcam-Klemmenadapter von Estlcam: 50,37€

- USB - Kabel TypA auf TypB 2m von Amazon: 4,02€

Frässpindel

- 1.5kw Frässpindel mit YL620 Frequenzumrichter gebraucht auf Ebay-Kleinanzeigen: 255€

Sonstiges

- Netzteil 24V 20A von Amazon: 30,24€

- Netzteil 12V 5A von Amazon: 13,10€

- 2x Lüfter 12V silent von Amazon: 8,76€

- 2x Relais 24V 230V von Amazon: 16,13€

- 2x Not-Aus Schalter von Amazon:11,04€

- Entstörfilter von Amazon: 31,96€

- Kabel 05x0,75mm² 15m von Reichelt: 23,08€

- 3x Endtaster von Amazon: 2,41€

- Schleppketten gebraucht über Willhaben: 25€

Summe

Macht einen Gesamtpreis (sofern ich nichts vergessen habe) von 1622,99€. Zusätzlich kommt eine Arbeitszeit für Planung von ca. 30 Stunden und eine Arbeitszeit beim Aufbau von ca. 100 Stunden.

Baubericht

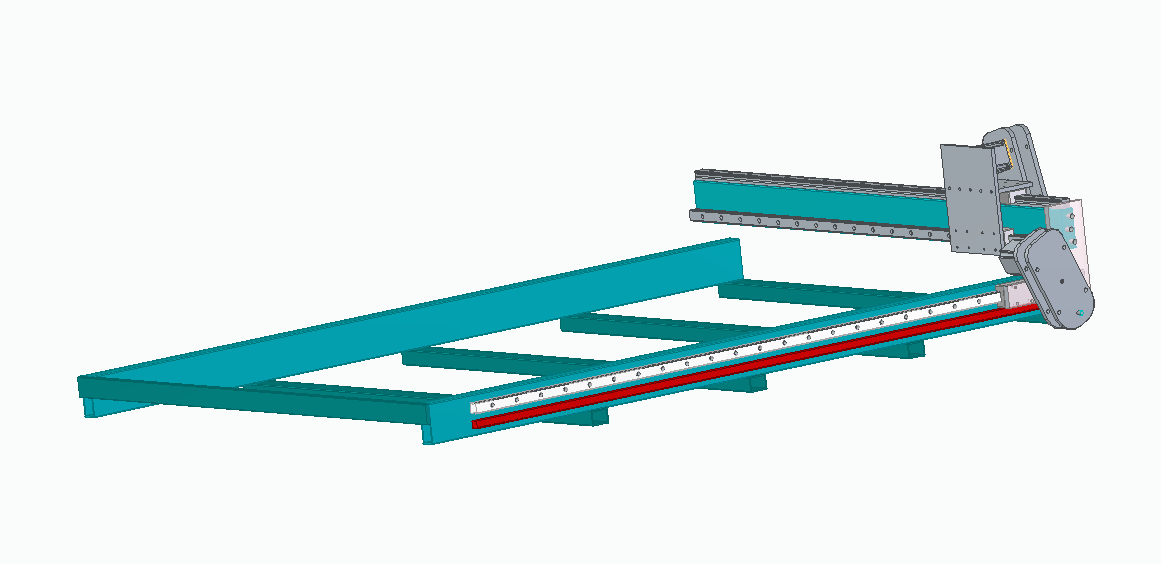

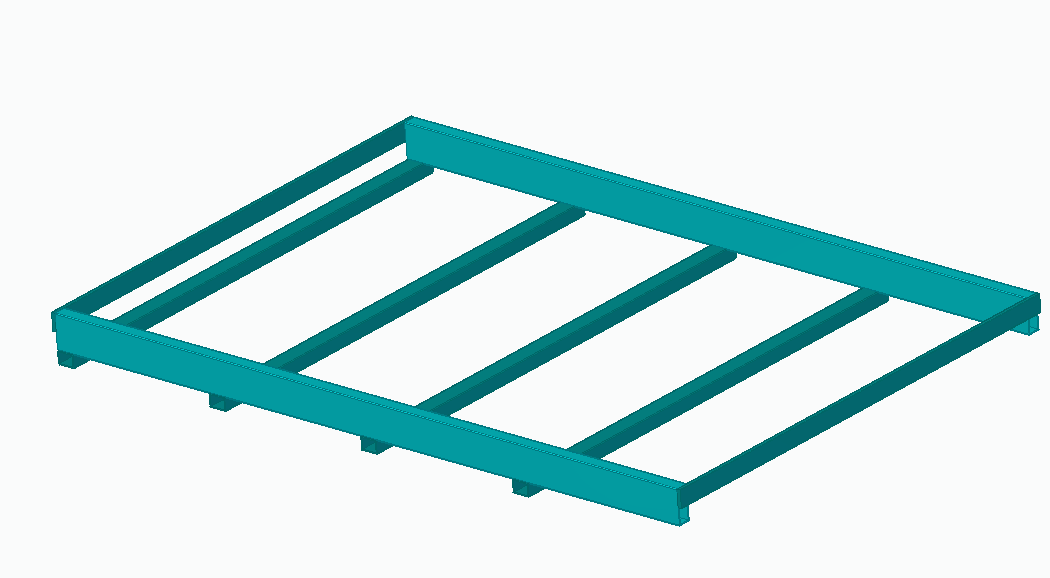

Rahmen

Der Rahmen wurde seitlich aus 100x30x3mm und unten mit 40x30x2.5mm Stahlprofilen aufgebaut. Dazu habe ich zuerst die Löcher an den Seitenteile für Zahnstange und Linearführung an der Standbohrmaschine vorgebohrt und ein Gewinde geschnitten. Danach habe ich den Rahmen zusammengeschweißt. Leider haben sich hierbei die Seitenteil aufgrund der einseitigen Erhitzung und der geringen Wandstärke gewölbt. (In der Mitte war es ca. um 0.5cm höher als am Rand.) Deshalb habe ich die Schweißnähte wieder aufgeschnitten, die Seitenteile ausgebogen und den Rahmen mit M8 Schrauben verschraubt. Damit ich noch kleine Ungenauigkeiten ausbessern konnte, habe ich teilweise Spielkarten untergelegt. Diese haben eine Dicke von ziemlich genau 1/4 mm und haben für mich super funktioniert.

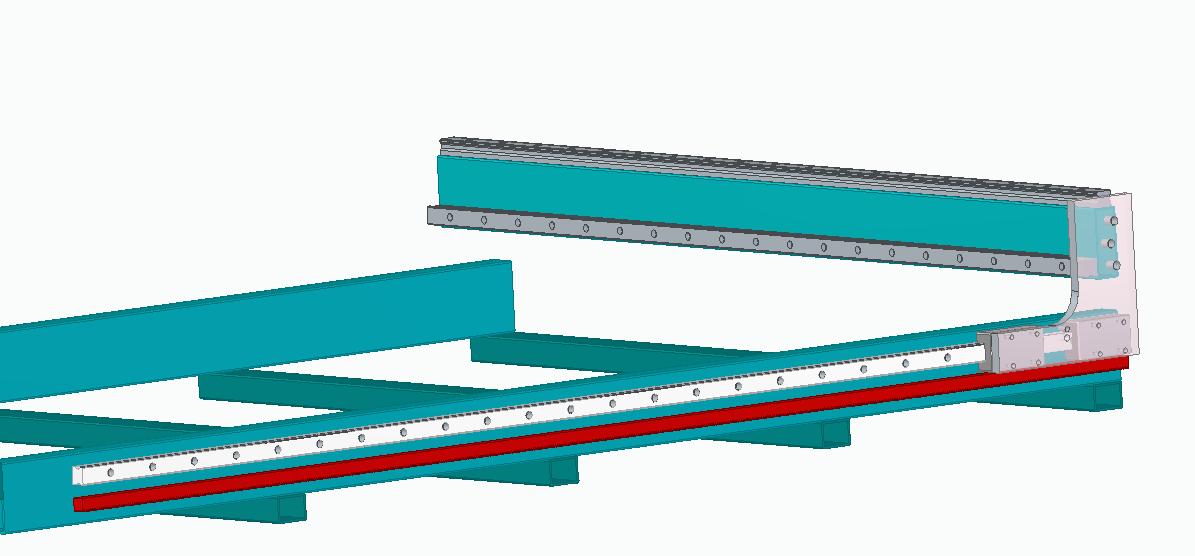

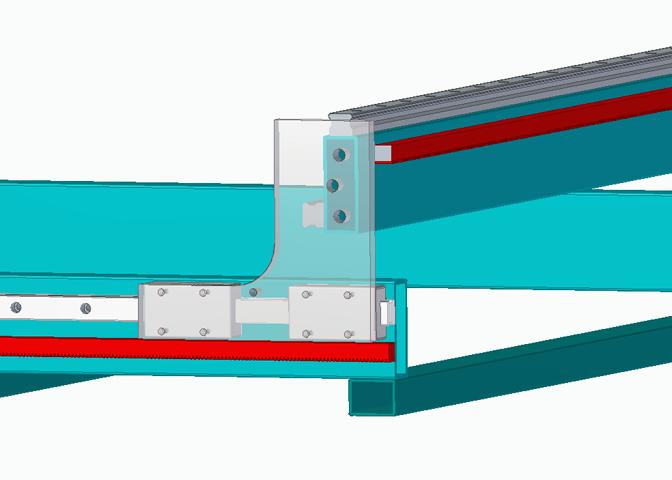

Linearführungen Y-Achse

Nun habe ich die Linearführungen und Zahnstangen an die Seitenteile geschraubt. Den Abstand habe ich mit dem Maßband grob ermittelt. Auch hier habe ich wieder Spielkarten beigelegt wenn es nötig war. Zum Einstellen der Höhe habe ich einen Rundumlaser aufgestellt und mit einem Magneten einen Winkel an die Führungsschienen befestigt. Somit konnte ich relativ genau die Linearführung auf eine einheitliche Höhe bringen. Zuerst habe ich die Führung nur mit jedem 5. Schrauben befestigt. Nach Montage der X-Achse und überprüfen ob alles frei läuft, habe ich noch die weiteren Schrauben festgezogen.

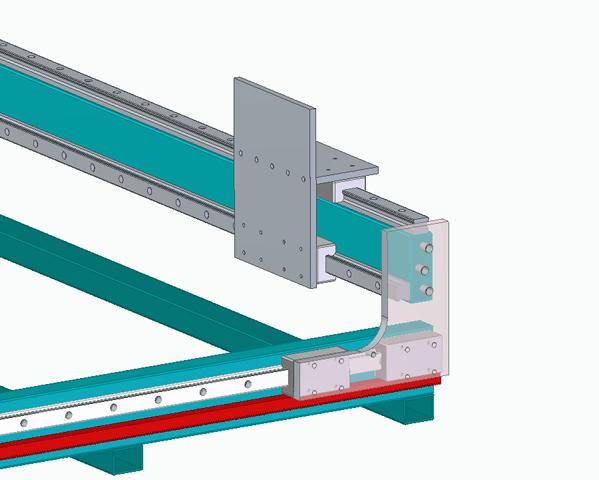

X-Achse

Die X-Achse besteht wieder aus einem 100x30x3mm Stahlprofil. Hier werden die Linearführungen oben und auf der Vorderseite montiert. Die Zahnstange kommt auf die Rückseite. Zur Verbindung mit der Y-Achse wird dieser Träger seitlich mit 15mm Aluminiumplatten verschraubt. Diese Platten werden an die Laufwägen der Y-Achse geschraubt. Außerdem wird an diesen Platten schon die Halterung für die Motoren vorgesehen.

Arbeitsplatte

Damit ich das Werkzeug besser ablegen kann, habe ich mich dazu entschieden die Spann- und Opferplatte jetzt schon einzubauen. Die Platte besteht aus 20mm MDF und hat in einem Raster von 10cm M8 Einschlagmuttern eingebaut. Die Platte hatte ich bereits von einem alten Projekt und musste nur noch auf die richtige Größe angepasst werden. Die Platte is von unten bei jedem Querstreben 3x angeschraubt. Hierbei habe ich darauf geachetet, dass die Schrauben nicht zu lange sind, und somit nicht von einem zu tief eingestellten Fräse getroffen werden.

Laufwagen für X-Achse

Auch der Laufwagen für die X-Achse besteht wieder Aus Aluminium. Die Vorderplatte aus 12mm und die Auflage aus 15mm. Die Auflage dient später wieder als Halterung für den Motor.

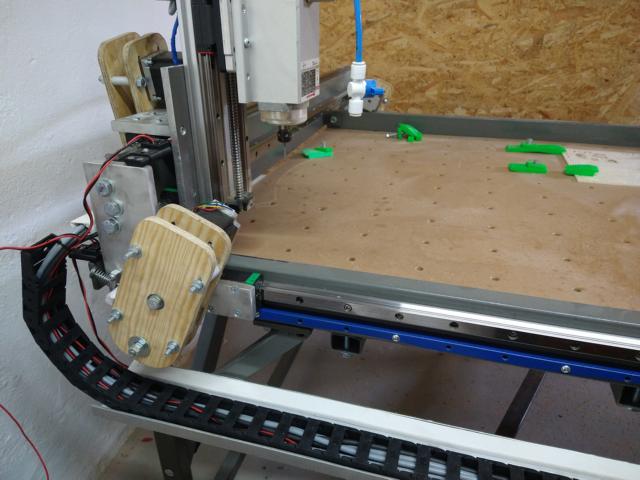

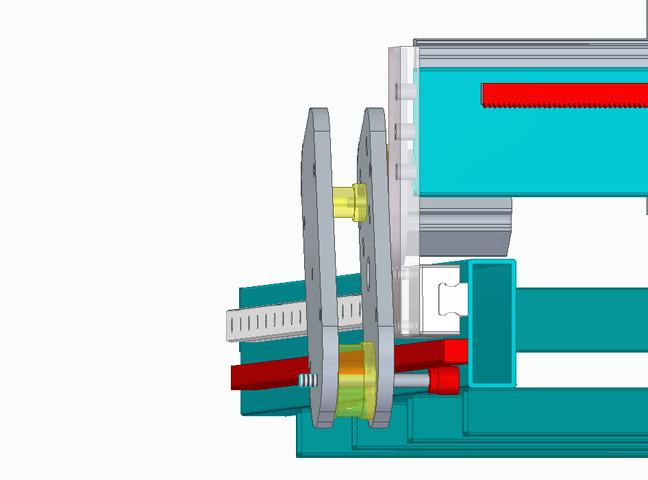

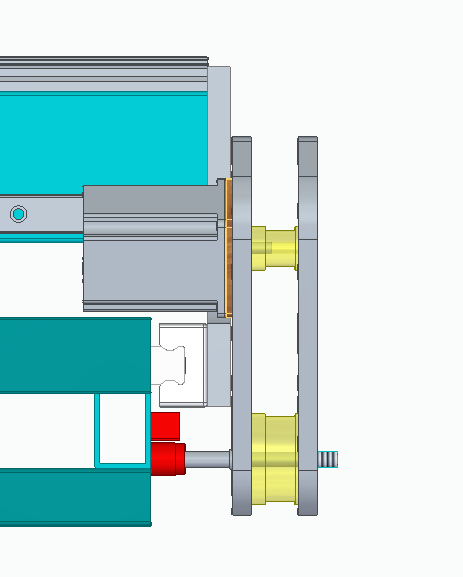

Motorhalterungen für X und Y

Um nicht mehr Platz als notwendig zu verschwenden, habe ich mich dazu entschieden die Motoren so zu drehen, dass sie in die Fräse ragen. Zurzeit sind die Halterungen aus Holz gefertigt. Sobald die Fräse fertig ist, sollen diese Teile dann aus Aluminium gefräst werden. Des weiteren habe ich mich für eine Übersetzung von 1:3 entschieden. Meine Motoren habe ein Drehmoment von 1.9 Nm nach der Übersetzung komme ich also auf 5.7 Nm, durch die bei mir eingestellten 1/4 Mikroschritte fällt das Drehmoment wieder ein wenig. In meinem Fall gehe ich von ca. 4.5Nm pro Motor aus.

Die Halterung ist auf einer Drehachse an den Laufwägen befestigt, somit kann über die Drehung der Druck von Zahnrad auf Zahnstange eingestellt werden. In die Holzplatten sind 4 Kugellager eingelassen (2 für die Drehachse, und 2 für die Achse mit dem Zahnrad für die Zahnstange). Der Motor kann über Langlöcher gespannt werden. Als Achse nutze ich M8 Gewindestangen.

Um den Motor eben an das Aluminium schrauben zu können, habe ich noch mit dem Lasercutter eine Platte aus 3mm Sperrholz ausgeschnitten.

Z-Achse

Die Z-Achse habe ich fertig zusammengebaut gebraucht gekauft. Da sie aus einem Aluminiumprofil besteht, konnte ich sie mit Nutensteinen von hinten montieren.

Frässpindel

Ich habe mich für eine 1.5KW ER11 Frässpindel entschieden. Diese habe ich gebraucht zusammen mit einem YL620 Frequenzumrichter gekauft.

Verkabelung Elektronik

Nun habe ich für die X und Y Achse eine Schleppkette montiert und alle benötigten Kabel durchgezogen. An allen Achsen ist ein Endtaster montiert.

Die Steuerung habe ich in ein altes Computergehäuse eingebaut. Als Steuerung benutze ich Estlcam mit dem originalen Klemmenadapter. Stromversorgung kommt von einem 24V 20A Netzteil. Weiters befinden sich die 4 Schrittmotortreiber und ein 12V Netzteil für die Lüfter im Gehäuse. Außerhalb habe ich den Frequenzumrichter montiert. Dabei habe ich bei der Stromversorgung noch einen Netzentstörfilter eingebaut, um Störungen vom Frequenzumrichter auf die Steuerung zu vermeiden.

Die gesamte Steuerung ist unter der Fräse verbaut.

Zwischenergebnis

Nach etwas Einarbeitungszeit konnte ich schon kleinere Testversuche umsetzen. Finaler Bearbeitungsbereich ist 125x88cm. Durchlass in der Z-Höhe beträgt 9cm.

Als nächstes sollen die Motorhalterungen aus Aluminium gefräst werden. Danach soll noch eine Absauganlage mit Absaugschuh montiert werden. Erstes größeres Projekt soll eine Computerhalterung inkl Bedientaster, sowie eine Fräserschublade werden. Diese Projekte werden in einem der nächsten Blog-Beiträge vorgestellt.